Technologie de découpe au jet d'eau.

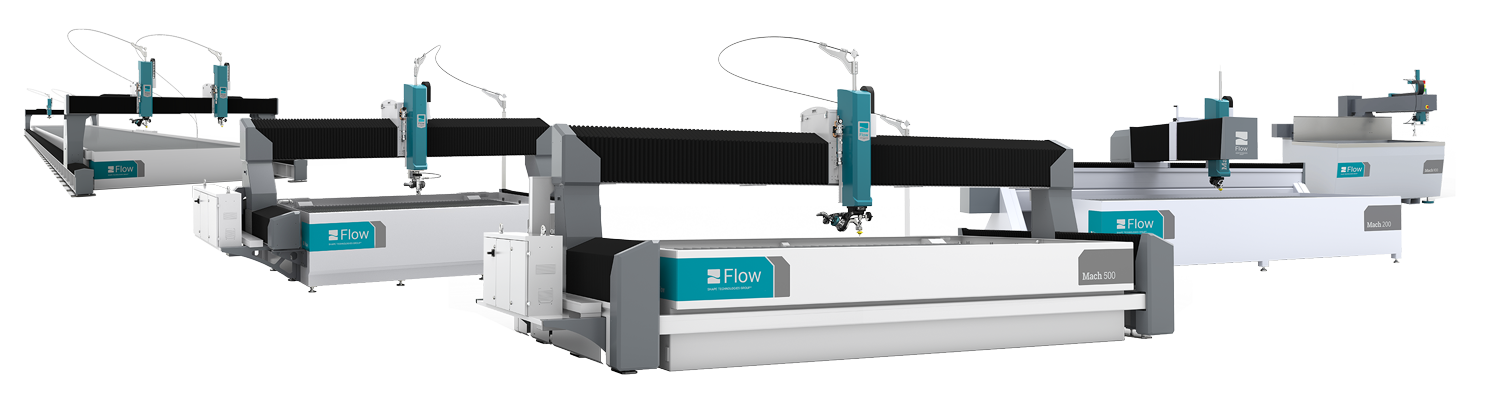

Découpez pratiquement n'importe quel matériau, n'importe quelle forme, n'importe quelle épaisseur avec un système Flow. Quel système vous correspond le mieux ?

Voir les systèmes de découpe jet d'eauLa découpe jet d'eau en action

Découpez une grande variété de matériaux, y compris les métaux, la pierre, les composites, la mousse, etc. avec une grande précision et un minimum de zones affectées par la chaleur. Des pièces plates aux pièces 3D complexes, les systèmes de découpe jet d'eau sont capables de découper vos pièces les plus complexes.Découvrez les systèmes de découpe jet d'eau

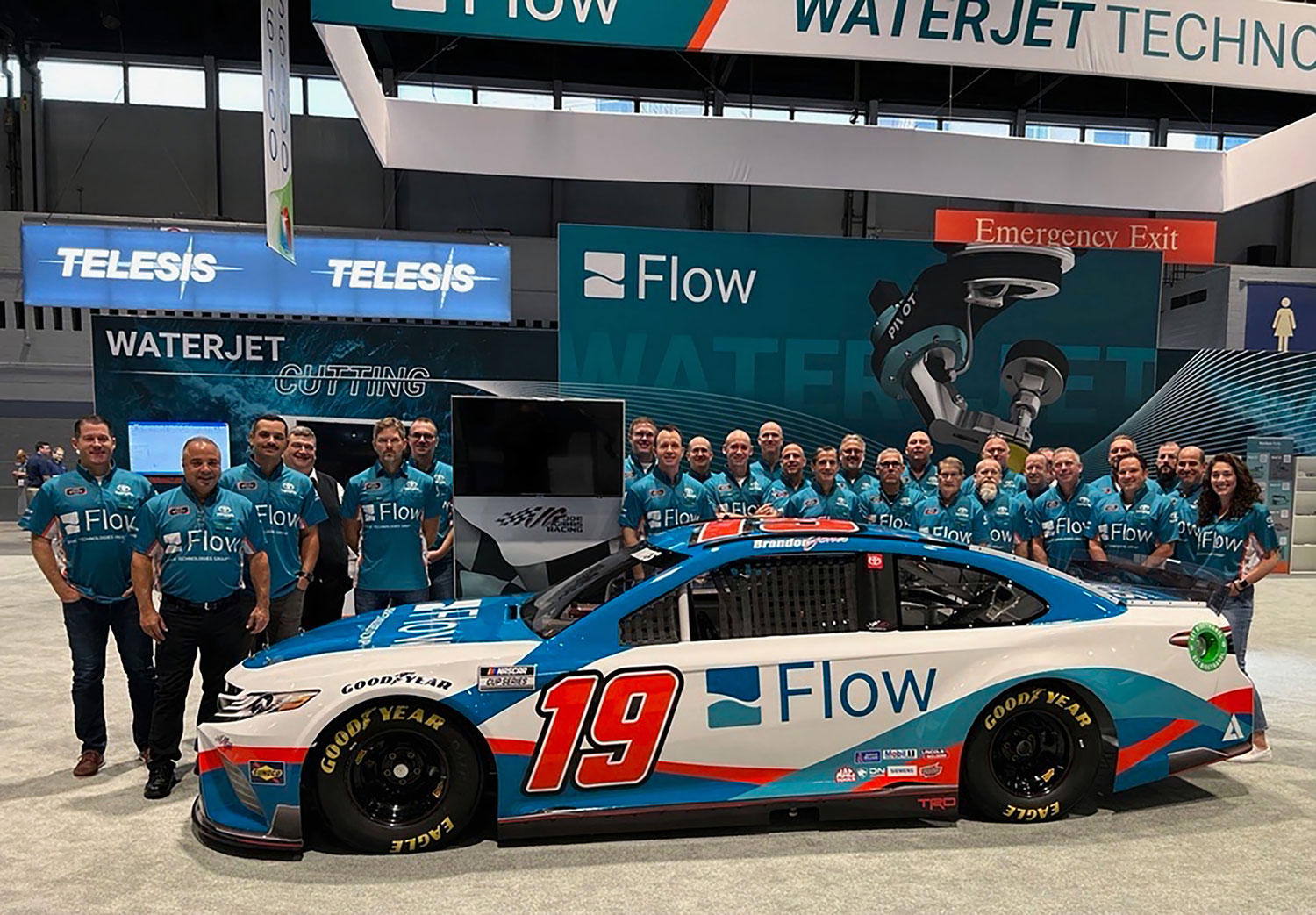

Chez Flow, nous fabriquons l'ensemble du système de découpe jet d'eau, y compris la pompe, la tête de découpe, la table XY et le logiciel. Cela signifie que nous disposons d'une configuration parfaitement intégrée, spécialement adaptée à vos besoins en matière de découpe et d'activité.

L'eau peut-elle découper?

La découpe au jet d'eau présente des avantages majeurs, comme le fait qu'il s'agit d'un procédé de découpe à froid, qui élimine pratiquement tout traitement secondaire et permet d'obtenir une qualité d'arête lisse. Les changements de configuration sont minimes lorsque l'on passe d'une pièce à l'autre, et les machines sont faciles à programmer et à utiliser. Mais le premier avantage de la technologie du jet d'eau est sa capacité à découper tous les types de matériaux sur le même système. Pratiquement n'importe quel matériau, n'importe quelle forme. Le jet d'eau peut le découper.

Explorez les matériaux et applications habituelles :

Explorez les matériaux et applications habituelles :